Minimalny poziom w supermarkecie ostrzega o zbliżającym się wyczerpaniu zapasów. A jednocześnie, ma dać ci on również wystarczająco dużo czasu, aby zapobiec całkowitemu wyczerpaniu, nawet jeśli może to skutkować gaszeniem pożaru. W tym wpisie przyjrzymy się, jak określić dobry minimalny poziom.

Co wpływa na poziom minimalny dla mojego supermarketu?

Podobnie jak minimum na wskaźniku paliwa, minimum w supermarkecie powinno dać ci wystarczająco dużo czasu na reakcję. Jednocześnie nie powinno cię to irytować zbyt wieloma niepotrzebnymi ostrzeżeniami. Aby określić minimum, musisz zastanowić się, jak możesz eskalować działania, by zapobiec rychłemu wyczerpaniu zapasów. Niemal zawsze jest możliwe przesunięcie kanbanów dla krytycznych części do przodu w kolejce dla produkcji lub, bardziej ogólnie, do przodu w przepływie informacji. Inną opcją jest przesunięcie materiału podczas produkcji w celu przyspieszenia krytycznych części . Jednak przesuwanie materiału może być zbyt kłopotliwe i może powodować jeszcze większy chaos.

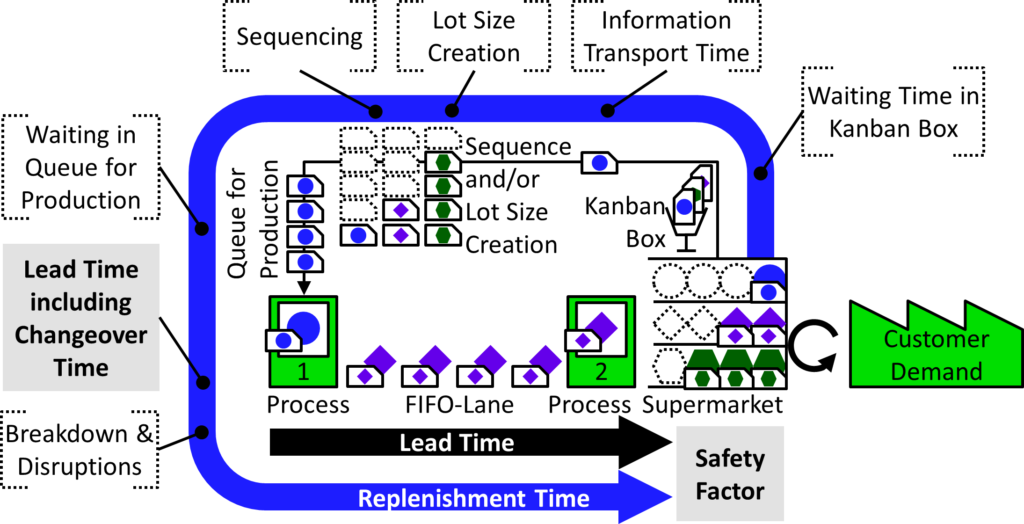

W zależności od planu działania, ustawione minimum może być inne. Poniższy diagram przedstawia wspólne elementy przyczyniające się do czasu uzupełniania. Jeśli osiągniesz minimum, w pętli powinno być dużo Kanban. Jeśli wiele z nich czeka, możesz przyspieszyć czas oczekiwania i dostarczyć potrzebne części na początek linii w kolejce do produkcji.

Jak uzyskać dobre minimum

Stąd minimalny poziom zwykle nie zależy od przepływu informacji w czasie uzupełniania. Zwykle zależy on od czasu realizacji, w połączeniu ze środkami awaryjnymi, które chcesz podjąć, aby zapobiec wyczerpaniu zapasów. Jakie zapotrzebowanie klientów na ten typ części chcesz pokryć w czasie realizacji i o ile możesz skrócić czas realizacji? Niemal zawsze można przyspieszyć przepływ informacji. Jeśli nie planujesz ponownej zmiany kolejności dostarczania materiału podczas produkcji, minimalne zapasy powinny pokrywać zapotrzebowanie klienta w średnim czasie realizacji. Powinny one obejmować pewne bezpieczeństwo w przypadku awarii, dłuższy czas realizacji, tymczasowe wyższe zapotrzebowanie klientów lub po prostu czas potrzebny na zauważenie, że osiągnąłeś poziom minimalny i podjęcie działań. Powinien również zawierać elementy przepływu informacji, których nie można wyeliminować (np. wymagana wielkość partii lub bezwzględnie wymagana sekwencja produkcji).

Jeśli planujesz zmienić kolejność dostarczania materiału podczas produkcji, twoje minimalne zapasy mogą pokrywać zapotrzebowanie klienta w minimalnym czasie lead-time , obejmującym czas przetwarzania i czas transportu. Powinien on również obejmować pewne bezpieczeństwo w przypadku awarii, opóźnień, chwilowo wyższego zapotrzebowania lub po prostu czasu potrzebnego na zauważenie, że osiągnąłeś minimum i podjęcie działań.

W związku z tym sprowadza się to do tego, o ile możesz przyspieszyć czas uzupełniania, pomijając Kanban i / lub kolejki materiałów. W tym czasie musisz pokryć zapotrzebowanie klienta, aby zapewnić stabilną dostępność materiałów. Należy pamiętać, że w wielu przypadkach można znaleźć materiał już w produkcji, który zostanie ukończony.

Kiedy stosować poziom minimalny?

Powinieneś używać minimalnego poziomu w supermarkecie, zawsze gdy może to pomóc w zapobiegnięciu wyczerpania się zapasów. Uważam, że jest to korzystne w wielu systemach Kanban, szczególnie tych większych, gdzie operatorzy nie mają pełnego obrazu tego, co się dzieje. Jeśli jest to mała pętla Kanban, w której operatorzy dobrze rozeznają sytuację, mogą automatycznie zareagować, gdy zaczną się wyczerpywać. W większych i trudnych do zrozumienia systemach pull mogą tego nie robić. W każdym razie minimalny poziom jest opcjonalny. Stworzenie systemów Kanban bez minimalnych poziomów jest całkiem możliwe. Jeśli później okaże się, że jest to potrzebne, możesz później dodać to minimum. Wiele systemów Kanban, które widziałem, nie miało minimum, a te, które go miały, nie zawsze z niego korzystały.

Powinieneś używać minimalnego poziomu w supermarkecie, zawsze gdy może to pomóc w zapobiegnięciu wyczerpania się zapasów. Uważam, że jest to korzystne w wielu systemach Kanban, szczególnie tych większych, gdzie operatorzy nie mają pełnego obrazu tego, co się dzieje. Jeśli jest to mała pętla Kanban, w której operatorzy dobrze rozeznają sytuację, mogą automatycznie zareagować, gdy zaczną się wyczerpywać. W większych i trudnych do zrozumienia systemach pull mogą tego nie robić. W każdym razie minimalny poziom jest opcjonalny. Stworzenie systemów Kanban bez minimalnych poziomów jest całkiem możliwe. Jeśli później okaże się, że jest to potrzebne, możesz później dodać to minimum. Wiele systemów Kanban, które widziałem, nie miało minimum, a te, które go miały, nie zawsze z niego korzystały.

Wdrożenie minimum może być tak proste, jak po prostu zwizualizowanie obszaru w supermarkecie. Jeśli zapas części spadnie poniżej tego poziomu, osiągnąłeś minimum. Może to być również sygnał świetlny lub coś podobnego, lub też część systemu cyfrowego. Trudniejsze niż ta wizualizacja jest przeszkolenie operatorów, aby rozumieli minimum i reagowali, gdy osiągną minimum.

Dostrajanie minimum

Osiągnięcie minimum powoduje gaszenie pożaru, aby zapobiec wyczerpaniu zapasów. Dlatego osiągnięcie minimum powinno być wyjątkiem, aby uniknąć chaotycznego gaszenia pożarów. Zwłaszcza w przypadku nowo zaimplementowanego poziomu minimalnego śledź, jak często go osiągasz i jak często skutkowało to eskalacjami. Jeśli zbyt często osiągasz poziom minimalny, możesz mieć za mało kart kanban. Wyższy limit zapasów (tj. więcej kanbanów) zmniejszyłby prawdopodobieństwo osiągnięcia minimum. Jeśli nigdy nie osiągniesz minimum, możesz mieć zbyt wiele kart kanban… chociaż to może być mniejsze zło.

Osiągnięcie minimum powoduje gaszenie pożaru, aby zapobiec wyczerpaniu zapasów. Dlatego osiągnięcie minimum powinno być wyjątkiem, aby uniknąć chaotycznego gaszenia pożarów. Zwłaszcza w przypadku nowo zaimplementowanego poziomu minimalnego śledź, jak często go osiągasz i jak często skutkowało to eskalacjami. Jeśli zbyt często osiągasz poziom minimalny, możesz mieć za mało kart kanban. Wyższy limit zapasów (tj. więcej kanbanów) zmniejszyłby prawdopodobieństwo osiągnięcia minimum. Jeśli nigdy nie osiągniesz minimum, możesz mieć zbyt wiele kart kanban… chociaż to może być mniejsze zło.

Może okazać się, że pomimo eskalacji sytuacji awaryjnych i wciąż dostępnego surowca, wciąż często kończą ci się zapasy. Jeśli brakuje ci surowców, jest to kwestia dostawcy. Jeśli jest to problem wewnętrzny i nie możesz zareagować wystarczająco szybko, oznacza to, że twoje minimum jest zbyt niskie. Nie masz wystarczająco dużo czasu, aby przeciwdziałać problemowi. W takim przypadku możesz zwiększyć minimum. Alternatywnie możesz zmienić procedurę eskalacji i rozpocząć ponowne sekwencjonowanie prac już w produkcji. Z drugiej strony, jeśli twoja reakcja pozostawia ci wystarczająco dużo czasu, twoje minimum może być zbyt duże. Ogólnie rzecz biorąc, podobnie jak w przypadku wielu metod Lean, dostrajanie opiera się na obserwacji systemu i dostosowywaniu w razie potrzeby.

Podsumowując, minimalny poziom w supermarkecie może pomóc dostrzec zbliżające się wyczerpania zapasów na tyle wcześnie, aby wdrożyć środki zaradcze. Zwykle wiąże się to z przyspieszeniem przepływu informacji i materiałów poprzez nadanie priorytetu częściom, które wkrótce się wyczerpią. Jednak to nie pomoże, jeśli zabraknie Ci wszystkiego. Zbyt częste otrzymywanie minimalnego ostrzeżenia również zwiększy chaos w hali produkcyjnej. Upewnij się, że ustawiłeś liczbę Kanban i minimum tak, aby rzadko osiągać ten stan.

A teraz wyjdź, ustal dobre minimum dla swojego supermarketu (jeśli uważasz, że to pomoże), upewnij się, że rzeczywiście pojawi się reakcja, jeśli poziom minimalny zostanie osiągnięty, i… zorganizuj swoją branżę!

Oryginalny wpis w języku angielskim i źródła zdjęć dostępne są na blogu autora:

What Is a Good Minimum for the Supermarket?