Toyota jest jednym z najbardziej wizjonerskich producentów samochodów w zakresie produkcji. Ciągle, istotnie ewoluują i aktualizują swój system produkcyjny. Niedawno dowiedziałem się o ich nowej “elastycznej linii montażowej”. Prawdopodobnie słyszeliście o elastycznych liniach produkcyjnych Toyoty produkujących wiele produktów na tej samej linii. To odgrzewany kotlet – powiecie; robili to przez trzydzieści lat. Ich nowa elastyczna linia montażowa obejmuje zupełnie inny aspekt elastyczności, z którym Toyota zaskoczyła mnie (ponownie). Sprawdźcie sami…

Wprowadzenie

Toyota stale ewoluuje i zmienia swój system produkcyjny w sposób częstszy, bardziej radykalny i bardziej udany niż jego konkurenci.

Osiągnęli na swoich liniach produkcyjnych zdolność wykonywania partii o wielkości jednej sztuki. Możliwość produkcji wielu modeli samochodów na tej samej linii montażowej w dowolnej sekwencji bez konfiguracji była radykalnym, nowym pomysłem, kiedy Toyota rozpoczęła jego wdrażanie w latach sześćdziesiątych ubiegłego wieku. Obecnie jest to standard branżowy, chociaż niektórzy producenci samochodów wciąż preferują wielkości partii większej niż jeden (np. fabryka Hondy Sayama).

Wcześniej pisałem o tym, jak Toyota podzieliła układ linii montażowej na mniejsze segmenty i jak zmieniła swój harmonogram zmian, aby ułatwić pracę swoim pracownikom. Byłem bardzo zaskoczony tym, jak radykalnie dążą do produkcji w partii jednej sztuki, w tym włączając w to odlewy aluminiowe produkowane pojedynczo na żądanie.

Obecnie wdrażają swoją nową platformę Toyota New Global Architecture (TNGA). Zdali sobie sprawę, że mają około stu różnych pod-platform, na których budują pojazdy oraz osiemset różnych wariantów silników (opartych na szesnastu modelach, ale rozczłonkowanych na osiemset wariantów). Teraz podejmują istotne kroki, aby zredukować tę różnorodność produktów za pomocą TNGA.

Obecnie wdrażają swoją nową platformę Toyota New Global Architecture (TNGA). Zdali sobie sprawę, że mają około stu różnych pod-platform, na których budują pojazdy oraz osiemset różnych wariantów silników (opartych na szesnastu modelach, ale rozczłonkowanych na osiemset wariantów). Teraz podejmują istotne kroki, aby zredukować tę różnorodność produktów za pomocą TNGA.

Ich pierwszym samochodem opartym na platformie TNGA jest model czwartej generacji Toyoty Prius. Do 2020 roku chcą zmienić połowę swoich modeli na TNGA. Obecnie istnieją trzy warianty tej platformy, GA-L (dla silników o wzdłużnym ułożeniu) oraz GA-C i GA-K (oba silniki montowane poprzecznie). Współpracują z Mazdą, która posiada uznawaną za najlepszą platformę na świecie dzięki podejściu Skyactiv.

To wszystko jest bardzo ekscytujące, ale dzisiaj chciałbym zobaczyć, jak Toyota zmienia swoją linię produkcyjną (ponownie). Po pierwsze, trudno jest znaleźć dobre nazewnictwo. Toyota nazywa to w języku angielskim „flexible assembly line” – „elastyczną linią montażową” (więcej o tym później), ale słowo „elastyczny” jest obecnie często nadużywane i większość ludzi myśli o elastycznych liniach montażowych jako o mieszanym modelu. Zanim przejdę do tego, co robi Toyota, pozwól mi przedstawić ten pomysł na nieco łatwiejszym przykładzie.

Elastycznie konfigurowalne linie montażowe

Podstawową ideą jest posiadanie linii montażowej, którą można przesuwać, zmieniać kolejność i ponownie konfigurować w krótkim czasie. Sam pomysł nie jest nowy i widziałem go wielokrotnie w przemyśle dla komórek roboczych i linii chaku-chaku. Ponieważ stacje robocze znajdują się na kółkach, można je po prostu odłączyć i przenieść, gdy produkt się zmieni, jest zwiększone lub zmniejszone zapotrzebowanie lub jeśli nowe rozwiązanie jest po prostu bardziej wydajne. Wiele z tych linii, to przykłady z branży automotive. Ponieważ producenci samochodów lubią mieć ścisłą kontrolę nad dostawcami, czasami największym wyzwaniem było zaakceptowanie przez klienta, że linia może ulec zmianie bez kosztownej ponownej certyfikacji jakości przez klienta.

Jednym z przykładów pozaprodukcyjnych mogą być organizacja stanowisk kasowych w niektórych japońskich supermarketach. Jak pokazano poniżej, mogą one mieć jednego lub dwóch pracowników obsługujących stanowisko kasjera. Jeśli istnieje duże zapotrzebowanie, kasy mają dwie osoby o wyższej przepustowości; jeśli jest niski popyt, to tylko pracuje tylko jeden. Aby utrzymać stanowisko w odpowiednim rozmiarze, kasy są na kółkach.

Elastycznie konfigurowalne samochodowe linie montażowe

Tak działa przykład z supermarketów, ale ma on zupełnie inne zadanie, niż w przypadku linii montażowej w branży motoryzacyjnej, z uwzględnieniem przepływu materiałów. Jednak firmy motoryzacyjne w Japonii podjęły się tego wyzwania.

Toyota opracowała w 2010 roku coś, co nazywają „elastyczną linią montażową”. Jednak, trzeba podkreślić, że jest tu dużo zagubionych znaczeń w tłumaczeniu w stosunku do oryginalnej japońskiej nazwy 伸縮自在 な 組 立 ラ イ ン ( Shinshuku jizai na kumitate rain ). Pierwsza część oznacza nie tylko „elastyczny (giętki)”, ale także “rozciągliwy, teleskopowy; rozszerzalny; wysuwany i chowany; rozciągalny. „Rozszerzalny” (ang. expandable) i „rozciągalny” (ang. extensible) lepiej pasują do zamierzonego znaczenia niż „elastyczny” (ang. flexible). Jest to również częścią TNGA, która obejmuje nie tylko nową platformę, ale także ulepszenia techniczne oraz nowe podejście i metody produkcji.

Mitsubishi w swojej fabryce Okazaki opracowało podobną koncepcję o nazwie Tatami Conveyor (畳 コ ン ベ ア), w której wszystkie urządzenia są również umieszczane na podłodze. Nawet montaż korpusu nad głową odbywa się za pomocą podpór.

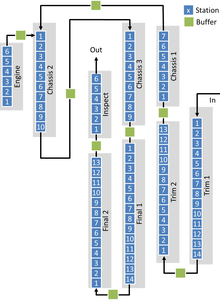

Ale zacznijmy od podstaw. Poniższy rysunek przedstawia model z hali wystawienniczej Toyoty Kaikan, przedstawiający konwencjonalną linię montażową. Możesz wyraźnie zobaczyć dużą część struktury nad głową. Są także niewidoczne konstrukcje zakotwiczone w ziemi, w szczególności balustrady, oznaczenia dla wózków AGV i miejsce na przekładnię obrotową.

Drugie zdjęcie poniżej, pokazuje nowy typ linii. Brakuje tu wszystkich struktur podwieszanych. Zniknęły również elementy mocowane pod ziemią. Ponumerowane przedmioty są opisane pod zdjęciem.

- Współpracujące roboty współpracujące z ludźmi.

- Bezdotykowe automatycznie kierowane pojazdy. Zamiast oznaczeń na podłodze, te wózki AGV mają system nawigacji (nie widoczny na zdjęciu).

- Energia słoneczna jest używana w niektórych lampach sygnałowych i bezprzewodowo podłączonych komputerach, dzięki czemu urządzenia są łatwe do przenoszenia (liczba ta nie jest widoczna w tym ujęciu, ponieważ znajduje się za siedzeniami po lewej stronie).

- Transport montowanych samochodów bez łańcuchów. Wózki nie siedzą już na szynach, ale poruszają się bezpośrednio na podłodze. Stoły obrotowe zmieniające kierunek karoserii samochodów również są osadzone na podłodze, a nie zagłębione w fundament.

- Powietrze kierują wieże klimatyzacyjne zamiast rur nad głową.

- Włączniki alarmu (i linki sygnalizujące andon) są teraz bezprzewodowymi przyciskami bezpośrednio na wózkach pracowników.

- Cały sprzęt montażowy jest oparty na podłożu, a nie zawieszony nad głową. Wiele z nich znajduje się na rolkach do łatwego przenoszenia.

Toyota wdrożyła to już w fabryce Tsutsumi w pobliżu Nagoi w 2015 r., a teraz chce wdrożyć te rozwiązania we wszystkich nowych zakładach. Poniżej znajdują się dwa zdjęcia z filmu wideo w Toyota Kaikan z fabryki Tsutsumi. Lewe pokazuje linię produkcyjną przed rozszerzeniem, natomiast prawe – zaraz po rozszerzeniu. Cała zmiana miała miejsce w ciągu weekendu.

Dodatkowe ulepszenia to także znacznie mniejsza i bardziej energooszczędna lakiernia oraz nowy rodzaj spawania laserowego, który jest szybszy niż wcześniej (ang. Laser Screw Welding – LSW). Maszyny do formowania wtryskowego są w stanie tak szybko zmieniać narzędzia, że wytwarzają części dokładnie takie, jakie są potrzebne w dowolnej kolejności, a następnie malują w pożądanym kolorze. Partia wielkości jednej sztuki używana jest też w procesie formowania wtryskowego zderzaków.

Dlaczego oni to robią?

Nadrzędnym celem Toyoty jest zmniejszenie inwestycji w nowe linie o 40%, aby uczynić je „prostymi i szczupłymi”. Powstałe w ten sposób zakłady powinny również być o 25% mniejsze. Istnieje również wiele podcelów.

- Linie mogą być rozszerzane i skracane, gdy zapotrzebowanie rośnie lub spada oraz gdy nowe funkcje są dodawane lub usuwane (np. zmienia się czasochłonność wykonywanych zadań). Oczywiście nadal potrzeba pustej przestrzeni, aby umieścić linię. Być może zastanawiasz się, dlaczego nie robią długiej linii i nie używają niektórych stacji, jeśli nie są potrzebne. Toyota nie znosi nadmiaru zapasów, a jeśli te cztery pojazdy na tych stacjach nie są potrzebne, Toyota wolałaby ich nie mieć. Zmniejsza to czas oczekiwania, a także ułatwia komunikację.

- Ogólnie rzecz biorąc, linia jest łatwiejsza do zmiany. Jeśli niektóre stacje muszą być dodane w środku, wszystko inne jest po prostu nieco przesunięte.

- Zwiększa niezawodność. Linie montażowe Toyoty mają już 95% (lub większy) wskaźnik wykorzystania, jednak czasem robot lub maszyna ulega awarii. W starym modelu linii zatrzymałoby to produkcję, dopóki problem nie zostanie rozwiązany. Dzięki nowej linii robot jest odsuwany na bok, a pracownicy mogą przejąć jego pracę. Zwiększa to ilość pracy, ale Toyota ma dostęp do takiej siły roboczej i linia wciąż może działać.

- Zredukowanie podwieszanych konstrukcji pozwala na lepsze wykorzystanie naturalnego światła, zmniejszając zużycie energii elektrycznej.

- Zmniejsza się zapotrzebowanie na ogrzewanie, chłodzenie i ogólne zużycie energii, zmniejszając również ślad węglowy.

- Nowe linie są tańsze niż stare.

Czy to działa?

Toyota twierdzi, że te linie są znacznie tańsze niż poprzednie. Łatwo jest dawać takie zapewnienia. Przy większości projektów usprawniających zapewnia się o sukcesie, mimo że faktyczne korzyści nie zawsze są osiągane. W tym przypadku jednak wydaje się to działać.

Tsutsumi w Japonii i Georgetown w Kentucky (USA) produkują Toyoty Camry. Japonia ma koszty pracy bardzo podobne do USA (godzinowe koszty wynagrodzeń w 2012 r. – wg. Bureau of Labor Statistics: Japonia 35,34 USD, USA 35,67 USD). Południe w USA jest o około 10% tańsze od średniej, co było jednym z powodów, dla których Toyota się tam przeprowadziła. Ogólnie rzecz biorąc, koszty pracy w Kentucky są prawdopodobnie o około 10% niższe niż w Japonii. Camry wyprodukowane w Tsutsumi i wysłane do Stanów Zjednoczonych ma obciążenie zwiększonymi kosztami pracy i kosztami wysyłki w stosunku do Camry wyprodukowanych w Georgetown. Powinno być więc jasne, że Toyota Camry na rynek amerykański powinna być produkowana w Georgetown.

Tsutsumi w Japonii i Georgetown w Kentucky (USA) produkują Toyoty Camry. Japonia ma koszty pracy bardzo podobne do USA (godzinowe koszty wynagrodzeń w 2012 r. – wg. Bureau of Labor Statistics: Japonia 35,34 USD, USA 35,67 USD). Południe w USA jest o około 10% tańsze od średniej, co było jednym z powodów, dla których Toyota się tam przeprowadziła. Ogólnie rzecz biorąc, koszty pracy w Kentucky są prawdopodobnie o około 10% niższe niż w Japonii. Camry wyprodukowane w Tsutsumi i wysłane do Stanów Zjednoczonych ma obciążenie zwiększonymi kosztami pracy i kosztami wysyłki w stosunku do Camry wyprodukowanych w Georgetown. Powinno być więc jasne, że Toyota Camry na rynek amerykański powinna być produkowana w Georgetown.

Bynajmniej. Toyota wydała ostrzeżenie dla zakładu w Georgetown, że pomimo wyższych kosztów siły roboczej i transportu, Tsutsumi może dostarczyć Toyoty Camry taniej do Stanów Zjednoczonych, niż Georgetown może zrobić je u siebie. Georgetown będzie musiał poprawić swoje koszty, aby pozostać konkurencyjnym.

Podsumowując, Toyota ponownie zmieniła reguły gry. Chyba najbardziej zdumiewa mnie w tej firmie, że są oni w stanie nieustannie kwestionować status quo, kwestionować dotychczasowe poglądy i mają dobre wyczucie właściwego kierunku. Mam nadzieję, że możecie również zauważyć takie rzeczy w swojej własnej pracy. Może mój blog może wam w tym pomóc? W takim razie, teraz wyjdź, rzuć wyzwanie status quo, kwestionuj dotychczasowe poglądy i zorganizuj swoją pracę!

Oryginalny wpis w języku angielskim dostępny jest na blogu autora:

Continued Evolution of the Toyota Assembly Line.

Już gdzieś słyszałem, że część tych angielskich tłumaczeń nie oddaje tego, co faktycznie kryje się pod zastosowanymi narzędziami. Ciekawe, że Toyota sama użyła “flexible”, a powinniśmy to przetłumaczyć inaczej…

Wszystko wygląda wspaniale tylko dlaczego Toyota ma jeden z najniższych wskaźników rentowności finansowej na 1 sprzedanym samochodzie w porównaniu do większości europejskich producentów mających klasyczne linie produkcyjne? Tak na marginesie – rozwiązanie podobne do “flexible” Toyoty od 10 lat stosuje Porsche.